¿Qué pasa con las baterías de los coches eléctricos cuando terminan su vida útil? Hablamos con fabricantes, expertos y empresas de reciclaje para aclararlo

Analizamos el proceso de reciclaje de las baterías de los coches eléctricos y para comprobar su impacto real hablamos tanto con los fabricantes, como con expertos y con una empresa que se dedica al reacondicionamiento de las mismas.

Aunque a día de hoy los coches eléctricos representan apenas el 5% de las ventas en España, en un futuro más o menos cercano, debido a la legislación, van a ser la única alternativa. Pese a ello, muchos siguen sin verlos una opción interesante. Su falta de autonomía y su elevado precio son dos de sus principales inconvenientes, pero no son los únicos.

Hay quienes incluso se atreven a afirmar que no son tan ecológicos como parece, porque pese a que hay estudios que concluyen que a lo largo de su vida útil un coche eléctrico contaminan hasta un 30% menos que los de gasolina o diésel, tampoco se puede obviar que se contamina mucho para su fabricación y todavía más cuando terminan su vida útil. Y es precisamente en este último punto en el que me voy a centrar ahora:

¿Qué pasa con las baterías de los coches cuando terminan su vida útil?

Para responder a esta pregunta no me voy a basar únicamente en mi experiencia como periodista especializado en la información de motor, sino que me he puesto en contacto con expertos en la materia y he hablado tanto con los fabricantes de coches, empresas de reciclaje e incluso un profesor de universidad para tratar de transmitir un mensaje claro y que implique a todos los actores envueltos en este proceso.

El profesor de la Escuela STEAM de la Universidad Europea de Canarias José Fernando Pérez habla claro sobre el tema y apunta que "las baterías de litio plantean importantes desafíos ambientales, sociales y económicos".

En concreto, menciona algo de lo que ya se ha hablado largo y tendido: "Uno de los problemas más destacados es la extracción de materiales necesarios para la producción de estas baterías, como el litio y el cobalto, que conlleva graves impactos ambientales y sociales en las regiones donde se lleva a cabo, incluida la deforestación, la contaminación del agua e, incluso, la explotación laboral".

Y entre las posibles soluciones para minimizar el impacto que esto supone plantea precisamente "el reciclaje para la recuperación de los componentes más valiosos al final de su vida útil". Pero no es un proceso fácil...

Apunta que "uno de los puntos clave es la automatización de este proceso [de reciclaje], que permitiría minimizar el riesgo laboral y favorecer la rentabilidad económica del proceso. Sin embargo, los robots son muy eficientes en ambientes muy estructurados, como líneas de ensamblado, pero no en líneas de ‘desensamblado’".

"El principal reto, por tanto, está en el desarrollo del software de inteligencia artificial que permita fabricar robots con la suficiente flexibilidad para trabajar en líneas de ‘desensamblado’, más caóticas dada la variedad de diseño de las baterías actuales".

Aunque reconoce que "un paso intermedio sería el uso de robots colaborativos que permiten crear un espacio de trabajo híbrido en el que las máquinas y los humanos colaboran sinérgicamente".

No obstante, teniendo en cuenta que la expansión de los coches eléctricos está siendo muy progresiva y que todos los fabricantes ofrecen una garantía en la batería de 8 años, conviene precisar que no se esperan volúmenes de devolución de baterías importantes hasta finales de la década de 2020, como pronto.

¿Cómo afrontan los fabricantes el reciclaje de baterías?

En este contexto es interesante poner sobre el tapete lo que están haciendo los fabricantes de coches. Y que mejor que comenzar con uno de los grupos más volcados en la electrificación, el Grupo Stellantis, que en su portfolio de marcas (Peugeot, Citroën, Opel, DS, Jeep...) tiene cada vez más coches electrificados. Por tanto, su manera de proceder en materia de reciclaje representa un buen ejemplo de hacia dónde se dirige la industria.

Pues bien, el conglomerado empresarial comandado por Carlos Tavares, CEO de la compañía, ha implementado lo que han denominado la estrategia de las 4 R (Refabricar, Reparar, Reutilizar, Reciclar) para ello ha creado un Hub de Economía Circular en su factoría Mirafiori (Italia).

Aquí me voy a centrar la última de esas cuatro R, la que alude al reciclaje, que es lo que nos interesa. En este sentido, hay que decir que Stellantis lo enfoca con el objetivo de recuperar materiales con el fin de devolverlos al circuito de producción.

Según Stellantis: "estamos haciendo un cambio de modelo de producción y consumo, pasando de una economía lineal -caracterizada por el enfoque “take-make-dispose”- a una economía circular que implica el uso circular de recursos y productos, para que duren el mayor tiempo posible, minimizando así los residuos, reduciendo la demanda de nuevas materias primas, el consumo de energía y las emisiones".

En este sentido, Stellantis se ha asociado con la empresa Orano de manera específica para el reciclaje de baterías de los coches electrificados y de los materiales contenidos en las mismas, con el objetivo de lograr la reutilización del cobalto, el níquel y el litio. Así confían en poder alcanzar su plan estratégico 'Dare Forward 2030', con el que pretende convertirse en una compañía con cero emisiones netas de carbono en 2038.

Por apuntar un enfoque diferente, también me he puesto en contacto con BMW, donde me confirman que "los materiales residuales y tierras raras de las baterías se recogerán en los centros de reciclado, se clasificarán y se devolverán al ciclo de producción de células".

Además de trabajar en el proceso de fabricación de las células, los expertos del Grupo BMW también se centran en la reutilización de materiales y componentes de toda la batería tras su uso inicial en el vehículo.

Y como hito destacado, me confirman que "en el Centro de Competencia de Celdas de Batería de Múnich, se han fabricado y probado las primeras celdas de batería fabricadas con material de cátodo 100% reciclado y/o secundario utilizando la tecnología más avanzada".

Además, apuntan que sus "proveedores de células ya están suministrando células de baterías que contienen materias primas secundarias (por ejemplo, níquel) procedentes de diversas fuentes de baterías usadas (incluidos los residuos de producción)".

El objetivo a largo plazo del Grupo BMW es reutilizar todas las materias primas en baterías de alto voltaje reciclables.

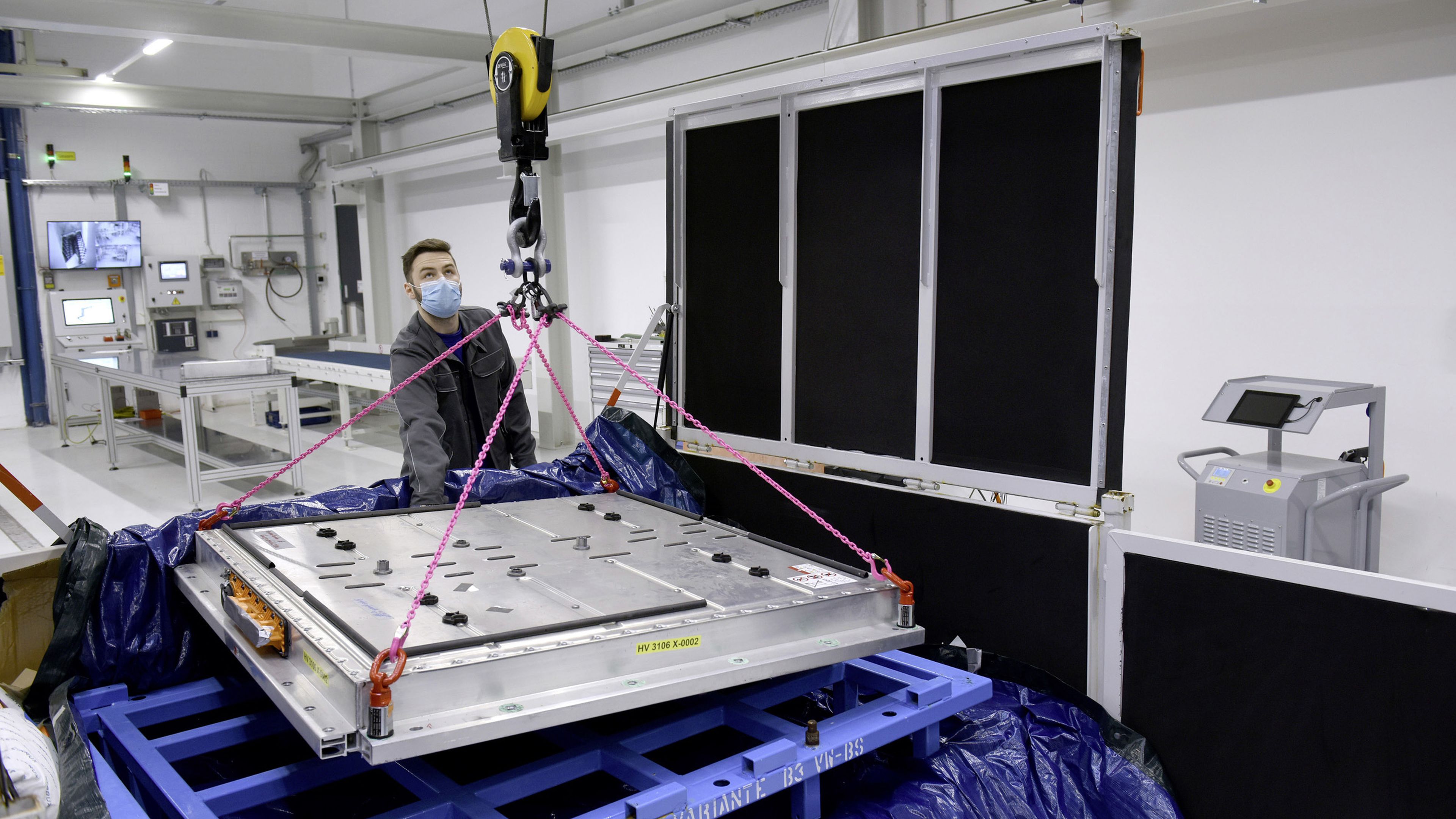

El reciclaje de baterías comienza a ser algo de lo que se habla de forma regular, pero no es algo nuevo. De hecho, el Grupo Volkswagen lleva ya tres años inmerso en este proceso, ya que la planta piloto que abrieron en Salzgitter (Alemania) entró en funcionamiento en el año 2021 con el objetivo de recuperar materias primas valiosas de las baterías de iones de litio.

No obstante, en esta planta solo reciclan baterías que ya no se pueden utilizar para otros fines. Antes de que se recicle la batería, un análisis determina si la batería todavía es lo suficientemente potente como para que se le dé una segunda vida en los sistemas de almacenamiento de energía móviles, como la estación de carga rápida flexible o el robot de carga móvil, por ejemplo.

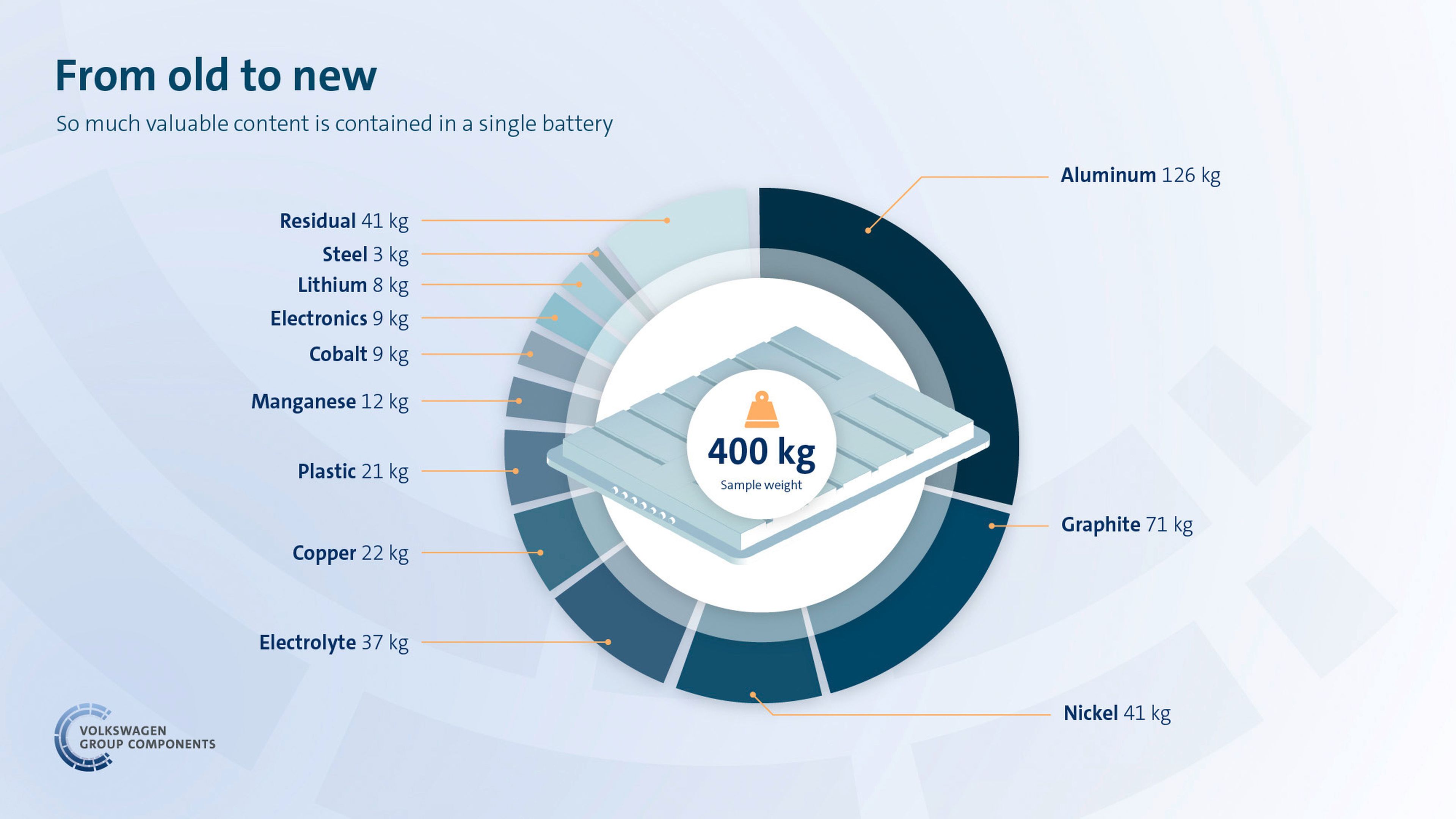

Según los propios datos de VW, en esta labor logran extraer el litio, el níquel, el manganeso y el cobalto, junto con el aluminio, el cobre y los plásticos, consiguiendo a largo plazo una tasa de reciclaje superior al 90%. El ahorro de CO2 se calcula en aproximadamente 1,3 toneladas por batería de 62 kWh fabricada con cátodos hechos de material reciclado y con energía renovable.

El punto de vista de una empresa de reciclaje de baterías

Y para descubrir si estos datos son ciertos, he contactado con Germán Agulló, CEO y cofundador de GDV Mobility, empresa española especializada en la reparación y reciclaje de baterías, que trabaja tanto para talleres como para fabricantes (asiáticos) de coches.

Germán confirma que, efectivamente, "actualmente en el proceso de recuperación se trabaja cada una de las celdas con una recuperación directa, para acabar llegando al 90% de su vida útil y terminar el proceso con una batería muy cercana a nueva".

En este sentido, Agulló apunta un punto de vista interesante: "Las baterías suponen el 64% de las pérdidas de leads cuando el posible cliente se entera del alto coste que podría tener (una batería de coche está en torno a los 12.000 euros)".

Mientras que si se llevan a cabo procesos de reciclaje "el coste podría ser similar al de cambiar una caja de cambios".

¿Qué ventajas hay al reciclar las baterías?

El fundador de GDV apunta tres puntos a favor: en primer lugar se logra reducir los costes. "En casos como empresas de flotas hemos conseguido reducir hasta en un 60% su gasto en inversiones de adquisición de vehículos, consiguiendo que puedan llegar al break even por este simple gasto.

En segundo lugar apunta como beneficio la fidelización de la marca, porque al tener una buena gestión de las baterías, las marcas se podrán asegurar la vida de las mismas y así mejorar la postventa.

Y, finalmente, la reducción de la huella de carbono, ya que el proceso actual es demasiado contaminante y con un reacondicionamiento como el que elllos llevan a cabo se consigue reducir por cada batería de coche unas 37 toneladas de emiciones en CO2 (incluyendo el impacto de la producción -22 toneladas-, el reciclaje y la trituración -15 toneladas-).

El reciclaje de baterías de coches eléctricos supone todo un desafío, ya que para 2030 generaremos al año un total de 9 millones de toneladas de baterías para reciclar, según Germán Agulló. Por tanto, reciclar es algo básico a lo que hay que dar desde ya la importancia que merece.

Porque, como dice el profesor José Fernando Pérez: "la revolución del coche eléctrico para ser realmente ‘verde’ debe ir necesariamente acompañada no solo de una evolución en la fabricación, sino de un cambio de paradigma en cuanto a la reutilización y el reciclaje de las baterías".

Etiquetas: batería

Descubre más sobre Enrique Trillo, autor/a de este artículo.

Conoce cómo trabajamos en Autobild España.