¿Cómo se construye un coche para las 24H de Le Mans?

Participar en las 24 Horas de Le Mans no es, simplemente, participar en una carrera más. Significa correr el Mundial de Resistencia (WEC) con un prototipo competitivo y, para ello, deben haber meses y meses de trabajo en la fábrica para construir el coche más rápido y resistente posible. Con los datos proporcionados por Toyota, tratamos de conocer cómo es el proceso para llevar un prototipo LMP1 a las 24 Horas de Le Mans... y pelear por ganarlas.

VÍDEO: descubre cada rincón del circuito de Le Mans

El centro de operaciones de Toyota Motorsport (TMG) se encuentra en Colonia, Alemania, desde 1979. Con unas instalaciones de más de 30.000 metros cuadrados, donde trabajan alrededor de 300 personas, Toyota ha conseguido juntar bajo un mismo techo todo lo necesario para diseñar, fabricar y poner a prueba los automóviles más evolucionados de competición, desde un Fórmula 1 hasta los actuales prototipos LMP1 del Mundial de Resistencia.

En el proyecto de las 24 Horas de Le Mans están involucrados, directa o indirectamente, casi dos tercios de los recursos humanos de TMG. Desde que Toyota empieza a trabajar por primera vez en uno de sus prototipos, hasta que saltan a pista, pasa un largo año en el que se trabaja contrarreloj. Las primeras reuniones del equipo de investigación y desarrollo tienen lugar en el mes de abril anterior a la temporada. En esta primera toma de contacto, los miembros del equipo revisan en profundidad los cambios en la reglamentación técnica de la FIA, para ser capaces de cumplir con la normativa y de encontrar conceptos del reglamento que puedan ser explotados.

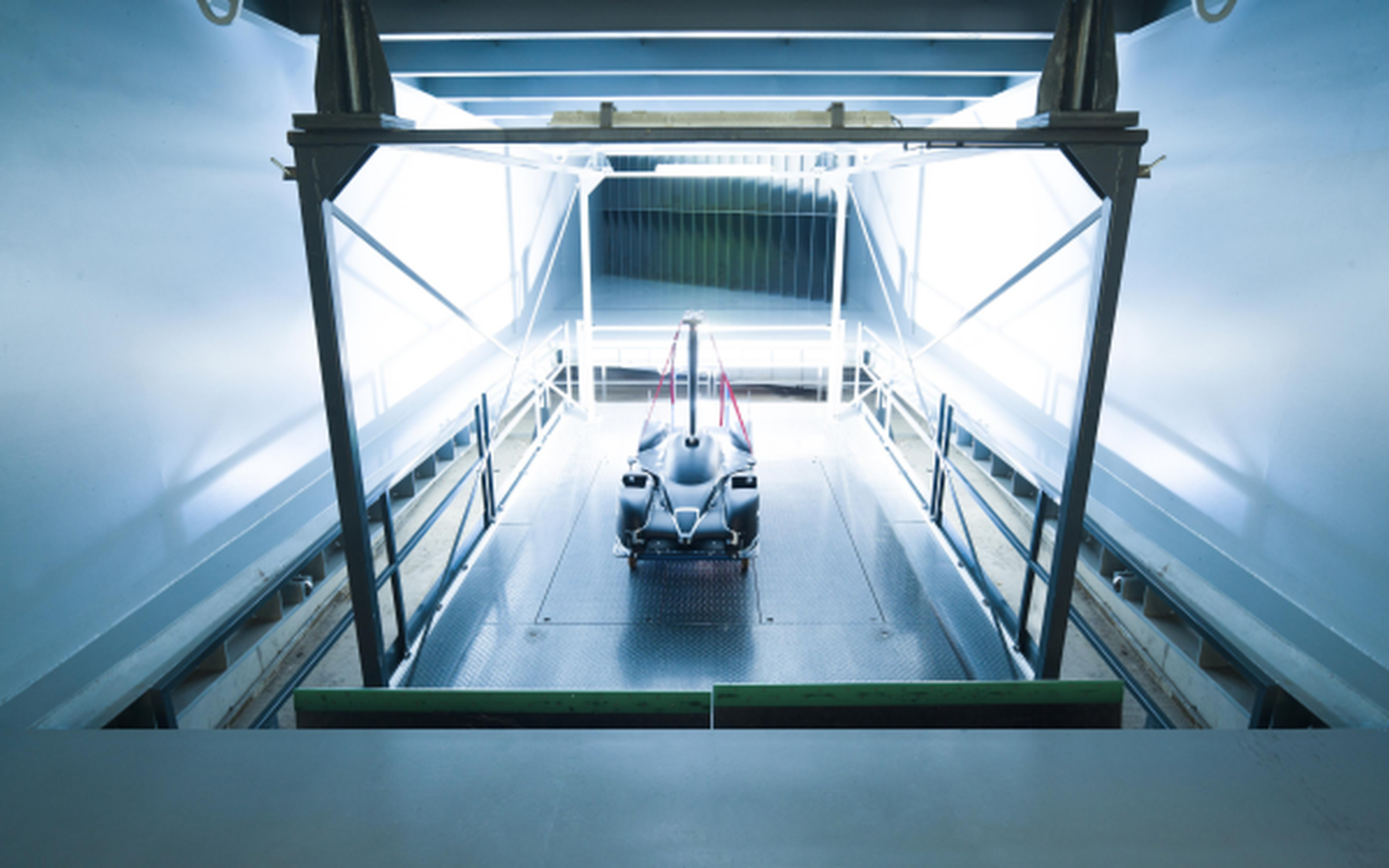

“El equipo de investigación y desarrollo ya ha empezado a trabajar con el coche de 2018 en el túnel de viento y en algunos componentes a escala completa”, nos explica John Litjens, Project Leader de TMG, tras las 6 Horas de Spa-Francorchamps, donde Toyota se hizo con un brillante doblete que le sitúa en posición inmejorable de cara a la carrera en el circuito de La Sarthe.

En este punto entran en juego los diseñadores. Hasta el más mínimo detalle se simula en sus ordenadores, con sofisticados programas informáticos, algunos hechos a medida. El software de mecánica de fluidos computacional (CFD) de Toyota Motorsport maneja hasta 80 millones de células para la composición hexahedral de un modelo de vehículo completo, y está integrado con el túnel de viento y el simulador. También se emplean, entre otras, herramientas informáticas y todo se opera a través de superordenadores y de un cluster con 600 CPUs y 1.200 cores.

Vídeo: ¡menuda forma de preparar Le Mans!

Objetivo: construir el prototipo más rápido del mundo

La unidad de potencia y el sistema híbrido del Toyota TS050 HYBRID se desarrolla y construye en el Centro Técnico de Higashi-Fuji, en Japón, y posteriormente son enviadas a Colonia para su instalación en el coche. El resto del prototipo LMP1 se diseña y fabrica en las instalaciones alemanas.

A medida que las distintas piezas que conforman el coche se van esbozando, el equipo de fabricación va haciendo realidad lo que los diseñadores han plasmado en sus ordenadores. La precisión de este proceso tiene que ser absoluta y por se valen de impresoras 3D de última generación y de una maquinaria de la máxima precisión. Todos los componentes fabricados se someten a prueba, por separado, con bancos y sistemas de ensayo específicos.

La base del TS050 HYBRID es un chasis monocasco de fibra de carbono, fabricado en base a un diseño CAD que genera un modelo informático. Para construirlo, primero se realiza un molde, sobre el que se van poniendo las láminas de fibra de carbono con resina epoxy, adhesivos, y diferentes insertos y refuerzos. Toyota dispone de un software específico para optimizar el uso de las capas de carbono, reduciendo el peso sin perder rigidez. Una vez montado, el monocasco se introduce en un horno autoclave para su curación y secado. Según Pascal Vasselon, esta pieza “es lo único que no ha cambiado del coche esta temporada”.

Al mismo tiempo se trabaja en las unidades de potencia. La temporada pasada se introdujo un nuevo motor de combustión… y en tiempo récord, porque los cambios de reglamentación llegaron muy tarde. Se eligió un motor V6, con inyección directa y doble turbo alcanzar el mejor equilibrio entre potencia y eficiencia. Esta temporada se ha afinado esa mecánica, optimizando su eficiencia térmica gracias una nueva cámara de combustión, culata y bloque de cilindros, que aumentan la compresión. Estos cambios han permitido tener más potencia y reducir el consumo.

La caja de cambios se fabrica en Colonia y fue rediseñada por completo el año pasado para adaptarse a las solicitudes del nuevo motor. En cuanto al sistema híbrido, se ha trabajado para reducir el tamaño y el peso de las unidades generadoras del motor eléctrico, y también se ha desarrollado aún más la batería de ion-litio de alta potencia. Los dos MGU-K, uno en cada eje, se anclan al chasis a través de las baterías.

Esta temporada el reglamento ha obligado a realizar un gran desarrollo aerodinámico. En primer lugar, porque se busca reducir la carga, ya que los LMP1 se estaban volviendo demasiado rápidos. En segundo lugar, porque para limitar costes se han limitado a dos (antes, tres) los diferentes paquetes aerodinámicos que se pueden usan en toda la temporada. El paquete de menor carga aerodinámica será el que use en las 24 Horas de Le Mans, y el de mayor carga ya se ha empleado en Silverstone y Spa-Francorchamps.

Infinidad de test antes de salir a pista

Tras miles de horas de diseño por ordenador, fabricación y montaje, llega el momento de comenzar las pruebas reales. Las primeras, en bancos que simulan diferentes entornos. Sobre un banco de rodillos o dinamómetro, se comprueban las transmisiones y la potencia del sistema de propulsión híbrido. El motor de combustión y los motores eléctricos ya habían sido testados durante horas, juntos y por separado, en otro banco de pruebas en el que se simulan condiciones de carrera.

El chasis también pasa por sus “potros de tortura”: un simulador de carretera MTS 329 y un banco mecánico de siete postes. El primero realiza simulaciones en tiempo real y pruebas de fatiga de todas las fuerzas que se aplican a un coche: movimientos verticales, longitudinales y laterales; par de dirección y frenado; y variaciones en caídas y avances de los neumáticos. Incluso aplica calor y dispone de cuatro empujadores para simular la carga aerodinámica. En el banco de siete ejes se prueba la rigidez de los elementos, fricciones, cargas en las suspensiones bajo diferentes configuraciones y cargas aerodinámicas.

Una vez finalizado este proceso, el Toyota TS050 Hybrid ya está listo para salir a pista a realizar sus primeros test. Antes del inicio de la temporada, el equipo Toyota completó 30.000 kilómetros de pruebas en Paul Ricard, Motorland Aragón y Portimão, con cuatro simulacros de carreras de resistencia de 30 horas. Pascal Vasselon lo tiene muy claro: “Lo que sucedió el año pasado en Le Mans fue muy doloroso, así que le hemos prestado una atención especial a los procesos de calidad. El riesgo cero no existe y operamos con un determinado nivel de riesgo, que hemos reducido esta temporada”.

Descubre más sobre Adrián Mancebo, autor/a de este artículo.

Conoce cómo trabajamos en Autobild España.