Primer fabricado por impresora 3D: una pieza de impresión

La palabra revolución está tan manida por las campañas de publicidad y los gabinetes de comunicación que parece casi poca cosa cuando aparece asociada a una nueva tecnología o producto. Por otro lado, ya prácticamente todo el mundo ha escuchado hablar de las impresoras en 3D; quizá por eso el Strati, el primer coche que ha sido producido casi completamente por una de estas máquinas, ha pasado casi inadvertido en los medios de comunicación generalistas.

No te pierdas: "El primer coche de Honda fabricado por una impresora 3D"

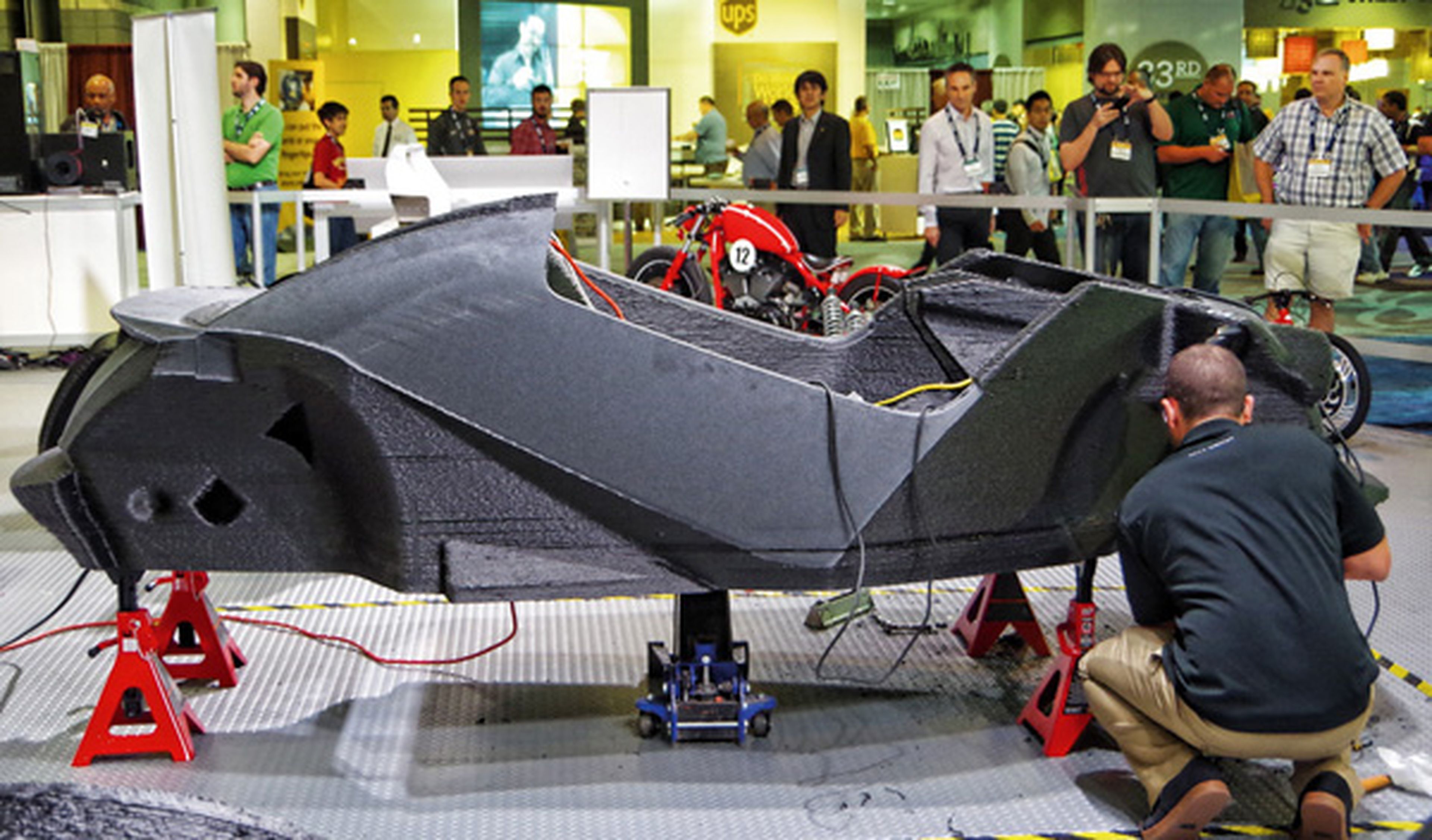

El mes pasado, en vivo, durante la celebración del International Manufacturing Technology Show de Chicago –feria internacional de la tecnología de fabricación-, en apenas 44 horas, Local Motors logró construir una unidad de este vehículo con aspecto de 'barchetta' para algunos, atracción de feria para otros, pero que ha hecho sacudirse los cimientos de una industria que desde los años 70 no ha cambiado substancialmente su modelo productivo.

Coche impreso en 3D: un 30% de carbono

La gigantesca impresora de la que salió el chasis y la carrocería, denominada genéricamente BAAM (Big Area Aditive Manufacturing) es al mismo tiempo el último desarrollo de la tecnología de impresión 3D y el primero de estos dispositivos capaz de fabricar piezas utilizables para este fin.

Hasta que Cincinnati Incorporated desarrolló este artefacto en colaboración con el Laboratorio Nacional de Oak Ridge de EEUU, el mayor objeto realizado en plástico reforzado con fibra de carbono (CFRP) por una de estas máquinas era 10 veces más pequeño.

No solo eso, con una capacidad para ir superponiendo capas y capas de este material –ya curado- a razón de 4 kilogramos la hora, es entre 200 y 500 veces más rápida que una impresora 3D normal. Por ponerte un ejemplo, BMW llevaba desarrollando una década su técnica para crear piezas de CFRP y, cuando decidió emplear este material para su serie de vehículos eléctricos, solo tuvo que invertir unos miles de millones de euros extra en industrializar todo el proceso para hacer vehículos en serie.

No te pierdas: Fabrican un coche con una impresora 3D en 44 horas

Por ahora, por supuesto, el acabado del Strati no se puede comparar al del BMW i3, pero en su producción se utiliza menos energía y, sobre todo, prácticamente no hay que reciclar materia prima alguna porque no se producen desechos. Y que no se enfaden los señores de BMW, porque está claro que tampoco el vehículo en sí se puede comparar. De hecho, en esta primera unidad, que ha podido probar en exclusiva uno de nuestros compañeros de la edición alemana de AUTO BILD, todo tiene un aspecto un tanto cutre. El plástico duro color negro mate se ve como el cartón bajo el sol de Arizona, el acceso a las plazas no es fácil al no haber puertas y, cuando entras, tampoco es que se vaya cómodo, ya que esta unidad no dispone de los dos bacquets rojos que puede llevar como asientos.

Eso sí, el Strati resulta increíblemente sólido y estable gracias a un centro de gravedad tan bajo como el del Ferrari LaFerrari. Con el motor eléctrico de 59 CV, las baterías y bastantes más componentes en común con el Renault Twizy que se fabrica en Valladolid, este coche impreso en 3D que pesa alrededor de 1.000 kg no ofrece, precisamente, el comportamiento de un deportivo.

Alcanza los 100 km/h raspado, pero es divertido, sobre todo si sabes que ha salido de una impresora XXXL. Pero lo mejor de todo, al menos para Local Motors, es que la inversión ha sido XXXS para el resultado obtenido: solo un millón de euros para crear el software en colaboración con Siemens.

Por supuesto, a todo esto hay que añadirle unos cuantos miles de horas de trabajo, pero si la BAAM fuera capaz de hacer un coche cada 4 minutos –y con un poco más de resolución- en lugar de necesitar 44 horas... tiembla industria del motor.

Esta revolución, en todo caso, ya está en marcha: a lo largo de 2015 esperan tenerlo listo para pasar las exigentes pruebas de coche obligatorias para poder comercializarlo en EEUU. ¿Su precio? En Local Motors asegura que lo van a vender por en torno a 14.300 euros y, siempre, después de que haya sido encargado y pagado por su comprador. El plazo de entrega será menor de una semana: esto sí es producir just-on-time...

Así se hizo el coche impreso en 3D

Local Motos apuesta por los recursos de código abierto como modelo de negocio, pero para el primer coche fabricado con una impresora en 3D que se va a comercializar ha sido necesario crear un nuevo ‘software’. Desarrollado en colaboración con Siemens, este programa se insertó en una BAAM (Big Area Aditive Manufacturing), la más grande y rápida impresora 3D creada hasta la fecha. Fabricada por Cincinnati Incorporated en colaboración con el Laboratorio Nacional de Oak Ridge (EEUU), este dispositivo es capaz de hacer piezas 10 veces mayores que las más grandes obtenidas hasta la fecha, pero lo mejor es que puede terminarlas entre 200 y 500 veces más rápido.

No te pierdas: Urbee 2, el primer coche impreso en 3D ya es una realidad

En el caso del Strati, esta impresora que usa un tipo de plástico reforzado con un 30% de fibra de carbono con el que se obtiene una rigidez similar a la que ofrece el aluminio. Esto posibilita que, por ejemplo, algunas piezas que no requieran de movilidad puedan acoplarse al coche directamente atornilladas, aunque como puedes ver en la imagen superior, durante la impresión también se dejaron los huecos para los ejes de transmisión, por ejemplo. Tras superponer algo más de 200 capas del material que conforma carrocería y chasis, llega la hora de practicar una serie de orificios para poder acoplar al Strati el resto de sus componentes. Esto se hizo con una fresadora industrial guiada por Autocad para asegurar la imprescindible simetría de todo el tren de rodaje.

Todas las operaciones de acople que puedes ver en las imágenes secuenciadas a la izquierda se llevaron a cabo en menos de 16 horas por dos equipos de cuatro personas cada uno. Solamente había que ensamblar motor, baterías, grupos ópticos, suspensión, barra antivuelco y tren de rodaje al Strati. Además de colocar las ruedas, al coche de la foto 6 solo le faltan el parabrisas, el acolchado de los asientos para salir rodando.

STRATI: el coche impreso en 3D con menos piezas

Utilizar un casco monobloque tiene sus ventajas, y no solo en lo que a rigidez de la carrocería y el chasis se refiere. Se trata de una ecuación muy simple: cuantas menos piezas utilices, más barato fabricarás y con muchas menos posibilidades de cometer errores.

Si un coche como el que tú conduces tiene, aproximadamente, unos 2.000 componentes, el Strati se ha hecho con apenas 40. Tanto el paquete de baterías, como el motor eléctrico, la dirección o la suspensión han sido cedidos por el Grupo Renault. De hecho, son las mismas que se equipan en el Renault Twizzy. El diseño de la carrocería fue obra del italiano Michele Anoé, que ganó el premio de 4.000 euros que convocó Local Motors para diseñar el primer coche que ha salido de una impresora 3D.

Esta empresa de Arizona busca ahora lograr la homologación del Strati en EEUU para, a lo largo de 2015, empezar a venderlo a unos 15.000 euros la unidad. Cómo funciona una impresora 3D La tecnología de las impresoras en 3D no es nueva: los primeros modelos se crearon ya a comienzos de los años 80. Sin embargo, han tenido que pasar décadas para que la mejora en la resolución y en los ordenadores propiciara la llegada de las aplicaciones prácticas. Puede decirse que estas serán infinitas porque hoy ya hay impresoras 3D domésticas con las que se pueden crear piezas en plástico ABS y pronto llegarán a las aulas de los colegios.

Aunque hay casi una docena de variantes basadas en diferentes principios o tipos de reacciones electroquímicas, básicamente, las impresoras 3D pueden dividirse en dos tipos. Unas funcionan por la adición, capa a capa, de un material que, como con la tinta de las impresoras tradicionales, se va añadiendo. Este material normalmente es un polímero en una forma casi líquida que, tras la adición de cada sustrato, recibe una descarga de luz ultravioleta y se cura con rapidez, de manera que se genera un modelo manipulable en muy poco tiempo.

Hay otro tipo de impresoras 3D que, en lugar de ir añadiendo material, utilizan luz ultravioleta o láser para producir una reacción en el material del sustrato, dentro del cual se crea una pieza en 3D. Pero todo esto, básicamente, porque como puedes ver arriba, ya se pueden usar metales como base e incluso hay impresoras 3D que emplean varios tipos de material a la vez.

Descubre más sobre Vicente Cano, autor/a de este artículo.

Conoce cómo trabajamos en Autobild España.