¡Revolucionaria! Nos colamos en la fábrica 4.0 de Porsche

Visitamos la fábrica 4.0 de Porsche, en Leipzig, donde se producen sus últimos modelos: el el Macan, el Cayenne y el nuevo Porsche Panamera a un ritmo de 650 unidades al día. Las marcas alemanas han abrazado la revolución de la industria 4.0 como un método para crear productos con más valor añadido, y uno de los lugares donde esto puede verse mejor es en esta planta, donde Porsche ha invertido 1.300 millones de euros en desarrollar sus nuevos métodos de construcción.

No te pierdas: “Los prototipos secretos de Porsche”

Alrededor de 4.000 empleados trabajan en esta planta industrial 4.0 de Porsche a pesar de que solo hay dos tipos de trabajos que aquí quedan reservados casi en exclusiva a las personas: las comprobaciones de los fallos en las carrocerías y el montaje del equipamiento que lleva el vehículo en su habitáculo. De hecho, uno de los técnicos de calidad reconoce que ya hay robots capaces de realizar la primera, pero “todavía les queda un largo camino para compararse a una persona capaz de procesar la información del tacto y de la vista a la vez”.

Aquí, también está uno de los principales centros de atención al cliente, donde muchos acuden a recoger su Porsche directamente en la fábrica y aprovechan para probarlo en un increíble circuito que bordea la instalación y en el que se reproducen curvas como el sacacorchos de Laguna Seca o la parada del autobús de Spa. Sin embargo, aunque interesante, lo que me ha traído hoy a la fábrica de Porsche en Leipzig no es, ni de lejos, tan excitante porque de lo ahora voy a contarte va más bien de calidad, procesos de fabricación y mejora, digitalización y, sobre todo, muchos robots.

No puedo evitar sonreír mientras entro a la sala de comprobación metrológica, en la que todos los empleados van con batas blancas. He visto unas cuantas antes, pero ninguna con tanta pinta de quirófano como esta fábrica digital y es que, aquí, cada nuevo modelo coche de Porsche se pasa cerca de un año entrando y saliendo antes de que los ingenieros de la marca den por bueno su proceso de ensamblaje y empiece su ciclo de vida. Como en otras plantas, tienen modelos ideales de los modelos que se producen, hoy todos tapados salvo el que nos ha traído aquí principalmente: el Porsche Panamera, aquí todo lo que necesitas saber de él.

0,5 mm entre dos paneles metálicos

De hecho, además de las máquinas que se dedican a medir la precisión geométrica y la anchura del metal en centenares de puntos críticos repartidos por toda la carrocería, lo que más llama la atención es el Panamera que da la bienvenida a este 'habitáculo' de 6.000 metros cuadrados. Y no solo por sus formas, tras la charla de casi 20 minutos, no sé por qué, estoy más dispuesto a fijarme en la precisión de montaje de los paneles de sus puertas que nunca antes.... hasta que se me ocurre preguntar cuál es el valor que consideran óptimo y me responden que, entre paneles: 0,5 mm y 1,5 mm para las puertas. No es de extrañar la afirmación de la marca: el nuevo Panamera está sentando nuevos estándares.

La culpa la tienen 15 ciclos de mejora consecutivos a lo largo del mencionado año de pre-producción del Panamera, los 150 técnicos que aquí trabajan y, por supuesto, los 23 robots que hay ubicados en las líneas de montaje de carrocería midiendo cada panel que se produce. En esta sala, además, se testan todas las partes móviles de cada modelo, como el alerón retráctil, el techo solar, etc. para asegurarse de que cumplen con el pliego de condiciones, también, con una precisión por debajo del milímetro.

Al contrario que la planta donde BMW fabrica los i3 e i8, apenas a 100 km de aquí, en este lugar no se pueden poner molinos de viento porque la pista de aterrizaje del aeropuerto de Leipzig empieza casi donde termina la valla de la factoría 4.0 de Porsche, sin embargo, esta es una de las instalaciones más sostenibles del planeta. Los 70.000 metros cuadrados del techo de uno de los edificios están sembrados de paneles solares en una de las zonas donde menos brilla el sol de la Europa continental, aunque los cerca de 35.000 metros cuadrados de células fotovoltaicas dan aún así para producir 365.000 kWh al año, un día de sol, generan hasta 4 megavatios.

De hecho, esa es casi la energía necesaria para que el edificio sobre el que está esta inesperada granja solar se abastezca. Hay un proyecto para almacenar la energía sobrante utilizando, por ejemplo, las baterías fuera de uso de los Porsche híbridos. También los robots han sido programados usando un algoritmo que optimiza cada uno de sus movimientos o, incluso, las luces de las zonas de trabajo, casi todas LED, se apagan automáticamente durante los descansos. Algo con lo que me siento casi incómodo durante la visita, es noviembre, llevo aquí solo un día y ya empiezo a echar de menos la luz peninsular.

Si Erwin Komenda levantara la cabeza

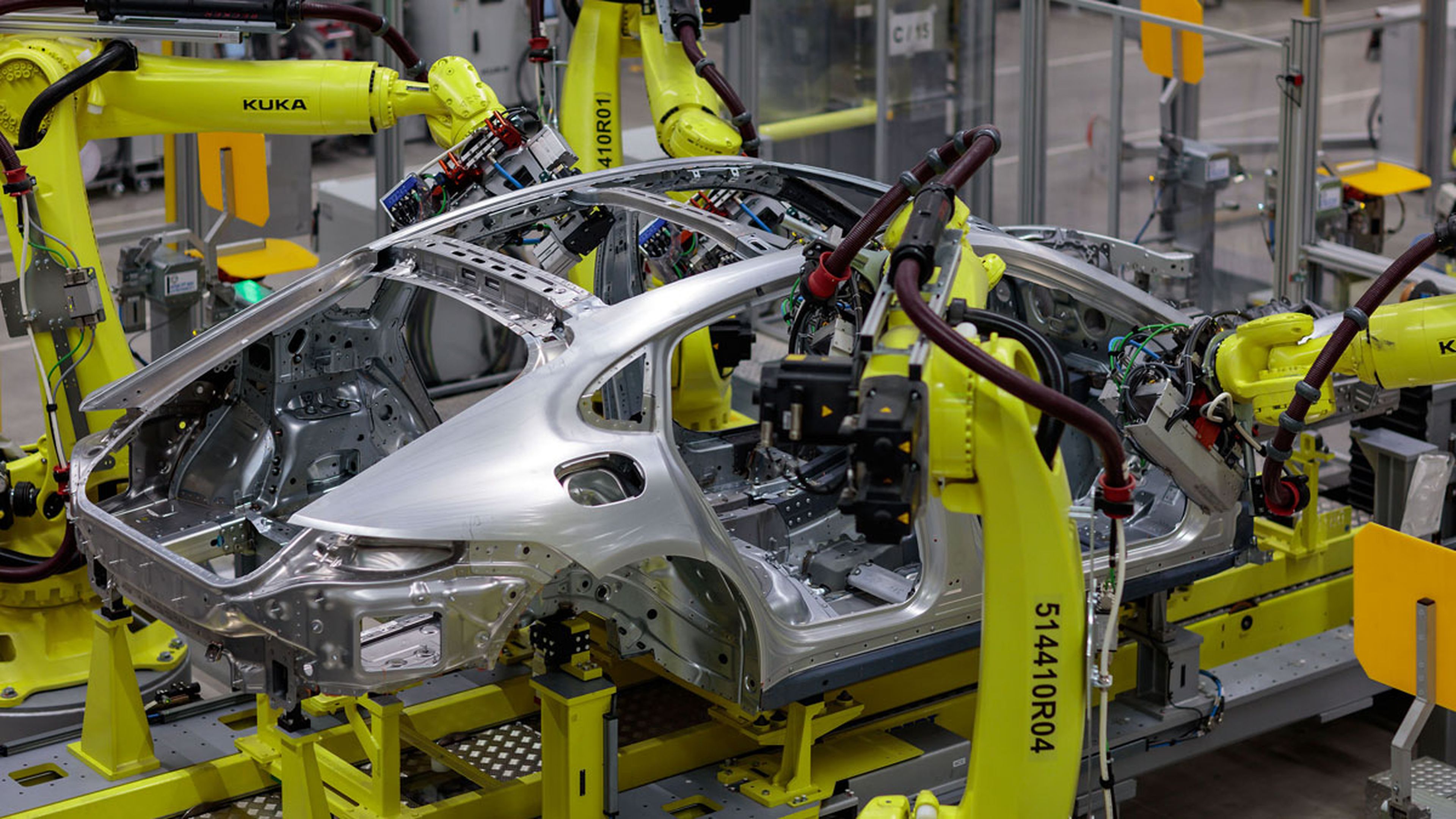

Sin embargo, de todo cuanto me han dejado ver en la fábrica digitalizada de Porsche, lo que más me ha impresionado es su body shop, que es el área donde el aluminio de función, en aleación y el acero son planchados para formar paneles y estos, a su vez, van ensamblándose para empezar a dar forma a un vehículo. Aquí, no puedo evitar tampoco acordarme del señor Erwin Komenda dando martillazos a las primeras carrocerías del Porsche 356 en su cobertizo. Ahora, aunque cada Porsche semeja en sí mismo una especie de escultura, su carrocería está compuesta de 430 elementos, aunque no todos son metálicos por supuesto.

Desde que cada uno de ellos es producido 'digitalmente' por Porsche, se le otorga un ID para identificarlo como parte de una unidad específica y, a partir de ahí, los 489 robots de la fábrica de Porsche que hay aquí y un sistema de transporte por cinta monorraíl los va transportando hacia sus distintas paradas. Al contrario que en el resto de la planta, como aquí los procesos están altamente automatizados, todo sucede a gran velocidad, los 189 operarios se dedican fundamentalmente a controlar que las máquinas hagan bien su trabajo. Cada uno de los robots de Kuka trabajan sin parar durante unos seis años, hasta que son sustituidos.

El resultado es un 'esqueleto' completo, en el caso del nuevo Porsche Panamera su subchasi pesa 379 kg gracias a más de 200 metros de juntas con un adhesivo especial o a los cinco metros de soldadura láser que hay en cada vehículo. En los 56.000 metros cuadrados de esta planta producen ahora las tres carrocerías de Porsche a la vez, pero serían capaces de hacer hasta seis al mismo tiempo a un ritmo de 13 carrocerías a la hora. Si quieres un buen consejo: aprende a programar en lugar de a soldar, taladrar, atornillar, girar, etc.

Descubre más sobre Vicente Cano, autor/a de este artículo.

Conoce cómo trabajamos en Autobild España.